自卸式半挂车指的是车厢在卸料时能自动倾翻一定角度的半挂车,其市场覆盖率相对较高,凭借运输效率和运输周期上的优势,在砂石料、泥土、煤炭等松散货物的运输过程中发挥着不可替代的作用。

与普通半挂车相比,自卸半挂车的使用工况更为复杂,如果说产品质量不过关,就很容易出现问题,其中以开裂现象居多。

自卸车开裂的具体表现:

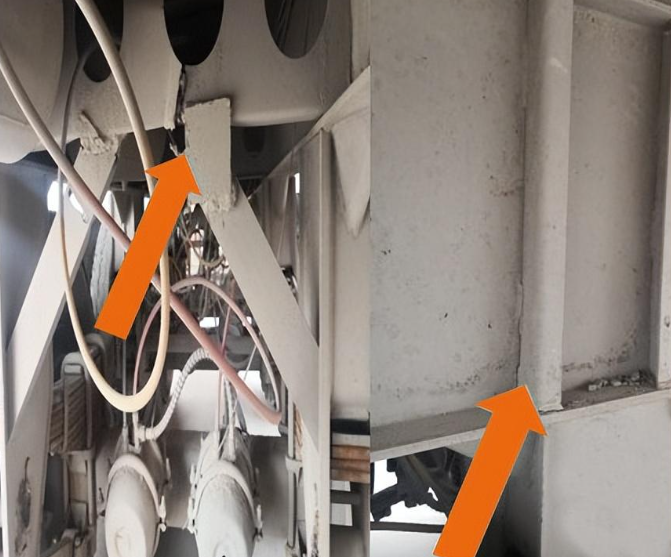

1、翻转梁与腹板处焊缝开裂

自卸半挂车在使用过程中,扭矩比较大,尤其是下翼板,扭力通过翻转梁斜撑作用到翻转梁,导致翻转梁与腹板焊接处的应力很大,焊缝容易开裂。

2、悬架筋板开裂

一般来讲,自卸半挂车悬架筋板变截面变化处圆弧角较小,因此应力过于集中,同时,由于减重孔的存在,大大降低了板材筋板截面处的强度,因此易出现断裂。尤其是当车辆经过复杂路况时,此处发生扭转,腹板就会出现裂纹。

3、悬架斜撑与悬架大撑开裂

悬架处是扭转较大的区域,特别是在车架快速拐弯的时候,轮胎受到的侧向力会通过车桥、板簧、悬架等作用于到车架上,因此车架承受的力矩较大,特别是下翼板处,更容易发生扭转、引起内外支撑板出现开裂。

4、悬架斜撑开裂

一些自卸半挂车悬架上部腹板无筋板支撑加固,悬架斜撑未与连接管焊接,车辆在使用过程中悬架处承担的扭力很大,斜撑板应力过于集中,导致悬架斜撑开裂。

5、副车架翻转梁加固斜撑开裂

副车架翻转梁加固斜撑开裂一般存在两个原因:副车架纵梁与翻转横梁为十字对接,强度较弱,车辆在翻转卸料时,翻转横梁发生变形;自卸车卸料时如果前后油缸不同步,副车架易出现扭转开裂。

至于自卸车出现开裂的原因,主要还是设计是否合理与生产工艺达不达标的问题。

一些厂商按照普通半挂车的设计思路制造自卸车,实际上,自卸半挂车在设计上除了要考虑一般的承重力以外,还要综合考量自卸液压支架举升货物的时候车身、车架、悬架等不同部位的受力情况。除此以外,选材是否标准、焊缝是否牢固、各部件选择是否达标等等,都是影响车辆质量的关键因素。

那么,在选车的时候,应当从哪些方面去做选择呢?

设计要合理,轻量化要适当。底盘要稳,重心相对要放低,当然还需要结合载荷、货物种类、使用路况、驾驶习惯等进行系统规划。如今挂车轻量化趋势盛行,自卸车也可以从用料等方面考虑轻量化处理,但由于自卸车使用工况的特殊性,绝不能盲目牺牲强度追求轻量化。

关注车辆用料选材,钢材可以分成高强钢、锰钢、普通钢,不同种类的钢材又可以分成不同的型号,比如高强钢可以分成700、900、980等型号,其耐用强度也会随着型号的升高逐渐增强,车身重量却会逐渐下降,当然造价成本也会提高。

生产工艺要过关,如今大型挂车厂的生产自动化程度逐渐普及,像焊接、喷漆等工序都实现了自动化操作,加工质量也得到了一定的提升。喷砂除锈不能少,油漆喷涂要均匀,电泳涂装当然更好。油漆还可以分成醇酸油漆和聚氨酯油漆,后者要更为高档一些。

液压举升系统要稳定,比如油路设计要合理,油缸举升要同步,等等。毕竟液压系统是自卸车倾翻卸料的动力源,液压系统稳定运行才能保障卸料的正常进行。

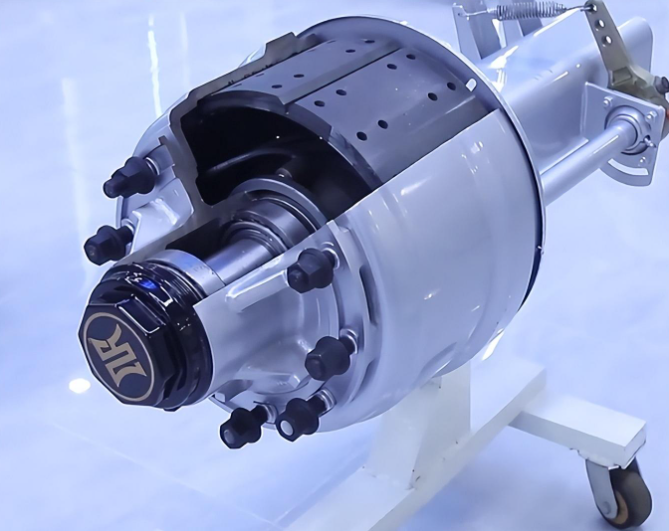

关键的配件必须要可靠,比如说车桥,目前市场上车桥品牌众多,价格上差异比较大,质量和性能上也存在较大的差距。尽量选择那些拥有独立工厂、具备定制生产能力、问世时间比较早、经过了市场验证的品牌,这些产品用起来更可靠,售后保障也更多,虽然成本相对偏高,但是一次投入长期使用,能帮助车主减少很多后续不必要的麻烦。

(本文为大荣集团原创作品,未经授权不得转载。)